- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Тестирование платы PCBA и контроль качества

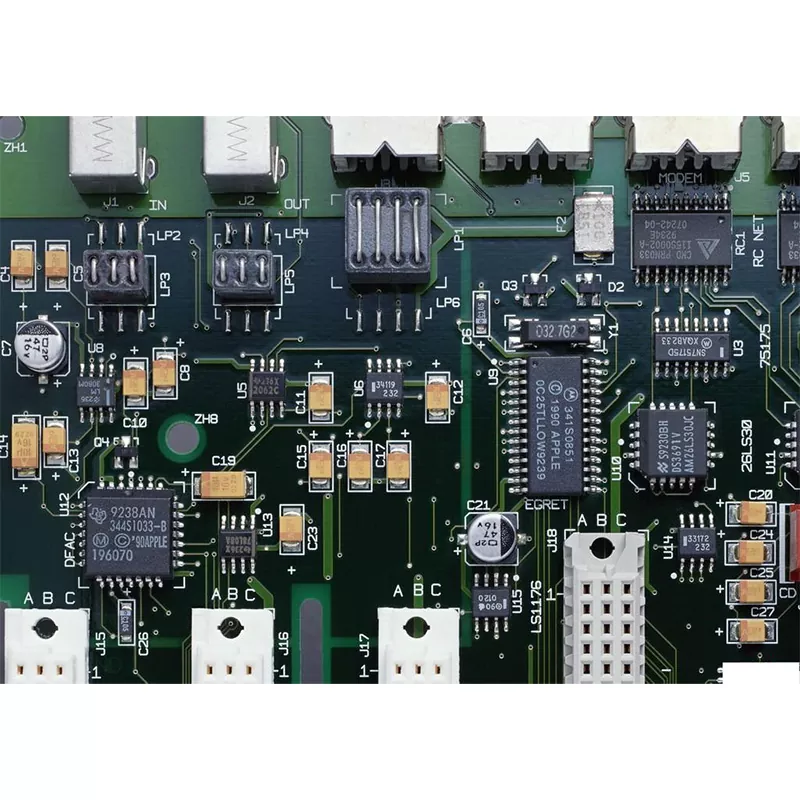

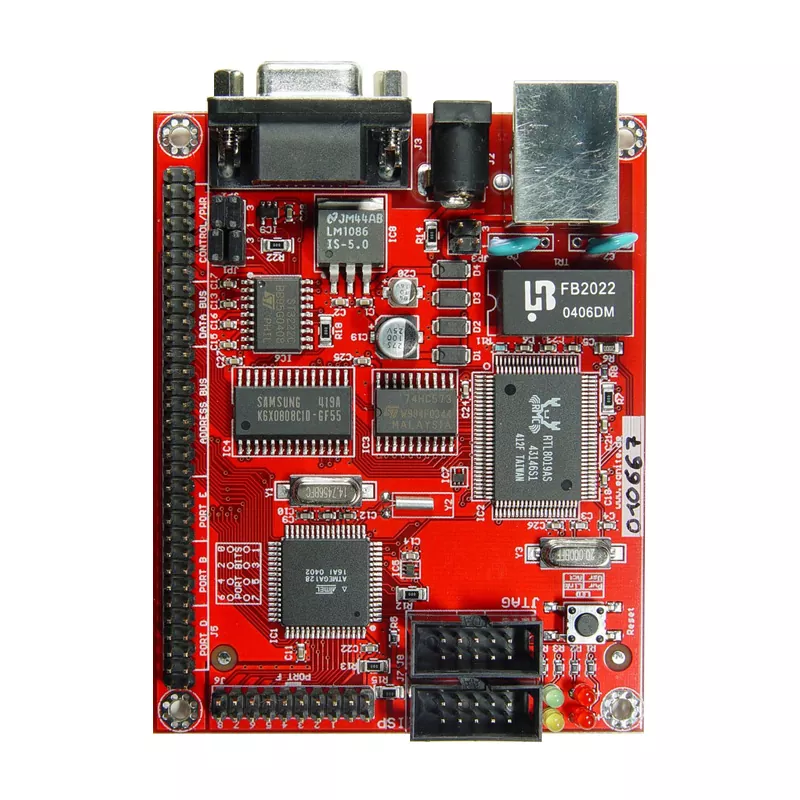

Hitech покупает тестирование и контроль качества печатных плат, которые отличаются высоким качеством по низкой цене. Тестирование и контроль качества сборки печатных плат (PCBA) являются критически важными процессами в производстве электронных устройств. Эти процессы гарантируют, что конечный продукт будет высокого качества, не будет иметь дефектов и будет функционировать так, как предполагалось. В этой статье мы рассмотрим важность тестирования и контроля качества печатных плат, а также различные методы, используемые для обеспечения того, чтобы конечный продукт соответствовал необходимым стандартам качества.

Отправить запрос

Почему важны тестирование и контроль качества печатных плат?

Hitech является китайским производителем и поставщиком, который в основном занимается тестированием и контролем качества печатных плат с многолетним опытом. Надеемся построить деловые отношения с вами. Печатные платы являются основой электронных устройств, и их правильное функционирование имеет решающее значение для производительности конечного продукта. Процессы тестирования и контроля качества PCBA необходимы для обеспечения того, чтобы конечный продукт соответствовал необходимым стандартам качества. Они помогают выявить дефекты на ранней стадии, предотвратить дорогостоящие доработки или брак, а также обеспечить правильное функционирование продукта.

Методы тестирования печатных плат

Существует несколько методов, используемых для тестирования печатных плат, включая автоматический оптический контроль (AOI), рентгеновский контроль, функциональное тестирование и внутрисхемное тестирование (ICT).

Автоматизированный оптический контроль (AOI)

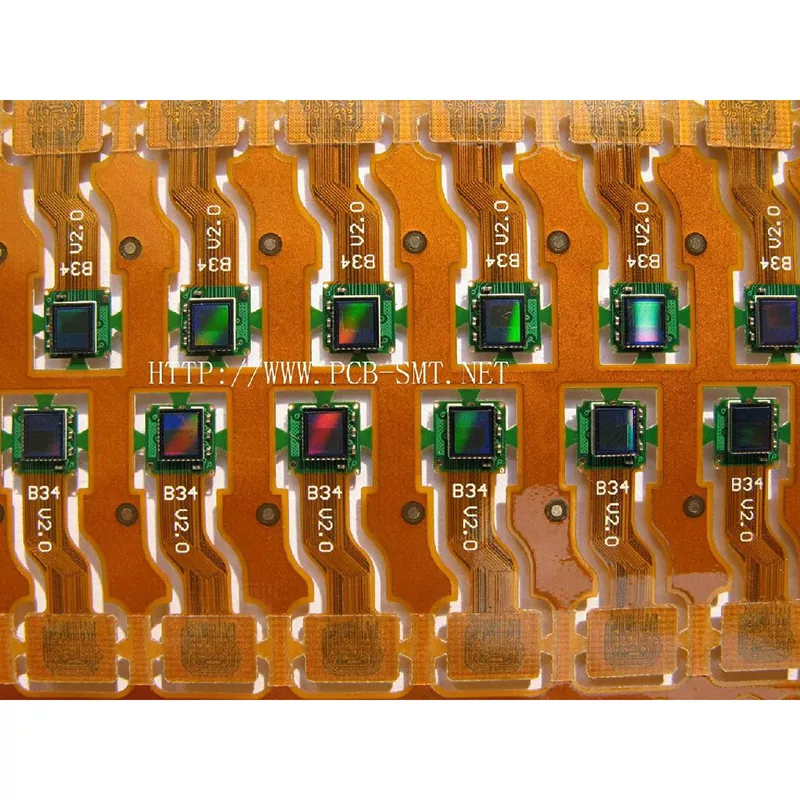

AOI — это метод неразрушающего контроля, в котором используется специальное оборудование для проверки поверхности печатной платы на наличие дефектов. Оборудование использует камеры и программные алгоритмы для обнаружения таких дефектов, как отсутствующие компоненты, неправильное размещение компонентов и дефекты пайки. AOI — это быстрый и точный метод тестирования печатных плат, который часто используется в крупносерийном производстве.

Рентгенологическое обследование

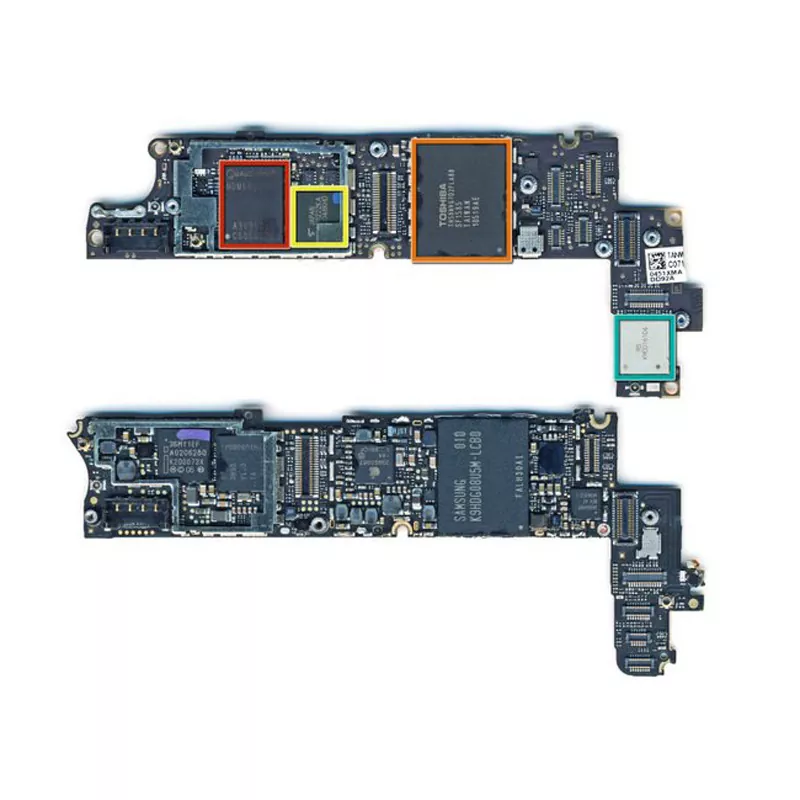

Рентгеновский контроль — это метод неразрушающего контроля, в котором для проверки внутренней структуры печатной платы используются рентгеновские лучи. Оборудование может обнаруживать такие дефекты, как плохая пайка, скрытые короткие замыкания и другие дефекты, которые могут быть невидимы невооруженным глазом. Рентгеновский контроль является важным методом проверки сложных печатных плат со скрытыми компонентами или сложными конструкциями.

Функциональное тестирование

Функциональное тестирование включает тестирование печатной платы путем моделирования ее реальных условий работы. На печатную плату подается питание, и ее функции проверяются, чтобы убедиться, что она работает правильно. Функциональное тестирование является важным методом тестирования печатных плат, которые являются частью сложных систем или имеют специальные функции.

Внутрисхемное тестирование (ICT)

ICT включает тестирование печатной платы с использованием специализированных тестовых приспособлений, которые соприкасаются с контрольными точками печатной платы. Тестовые приспособления могут обнаруживать такие дефекты, как короткие замыкания, обрывы и неправильные значения компонентов. ICT — это быстрый и точный метод тестирования печатных плат, который часто используется в крупносерийном производстве.

Контроль качества печатных плат

Контроль качества PCBA включает в себя несколько процессов, которые обеспечивают высокое качество конечного продукта и отсутствие дефектов. Эти процессы включают в себя поиск компонентов, проектирование с учетом технологичности (DFM) и управление технологическим процессом.

Поиск компонентов

Поиск компонентов включает в себя выбор высококачественных компонентов от надежных поставщиков. Компоненты должны соответствовать необходимым стандартам качества и быть совместимыми с конструкцией печатной платы.

Дизайн для технологичности (DFM)

Проектирование для технологичности (DFM) — это процесс проектирования продукта с учетом производственного процесса. Цель DFM — оптимизировать дизайн продукта для эффективного и рентабельного производства, сохраняя при этом качество и функциональность продукта. DFM учитывает различные факторы, включая выбор материала, размещение компонентов, методы сборки и методы испытаний.